ハザード分析のために~まずは分析のための準備を行おう

- ISO 22000の「8章 運用」では、食品安全を確実にするための具体的な対策を立てていきます。管理すべきハザード、管理の程度、管理手段などについて、手順を追って決定していきましょう。

- 本ページではハザード分析を行うための準備段階について解説しています。フローダイアグラム作成のための項目を整理し、作成するまでの手順を整理しておきましょう。

- ハザード分析の具体的な方法についてはISO 22000(8.5 ハザード分析の手順の決め方)をご参照ください。

8.5.1 ハザード分析の準備を行おう

フローダイアグラム作成のための項目を整理しよう

まずは、以下の情報について、「商品規格書」「仕様書」「商品カルテ」「製品仕様書」等でまとめます。

- 原料、材料、製品に接触する材料の特性

- 工場の中に持ち込まれるもののすべての情報

- 適用範囲となる商品(商品群)の情報

- 生物的、化学的、物理的特性、添加物・加工助剤など配合された材料の組成、由来、原産地など

- 最終製品の特性

- 規格書の組成や包装及・配送方法、保管条件などの特性

- 意図した用途(製品がどのような用途で使用されるか)

- 調理方法:消費者がそのまま食べるのか(生)、調理、加工(煮る、焼く、揚げる)など

- 食品安全の危害を受けやすいとされている消費者集団、誤使用(意図しない使われ方)の可能性についての情報など

フローダイアグラムを作成しよう

フローダイアグラム及び工程(製造工程一覧図、標準作業手順書、施設内見取り図など)を作成します。

フローダイアグラムの項目を整理する

フローグラムでは、以下のような項目を整理していきます。

- どのような作業を行っているか

- その作業は誰から何を受け継いだものか(インプット)

- その作業は誰に何を渡すものか(アウトプット)

- それは、誰の指示にもとづいて行っているのか

- 一つ一つの作業でどんなハザード(食品危害)が発生する可能性があるか

フローダイアグラムを作る

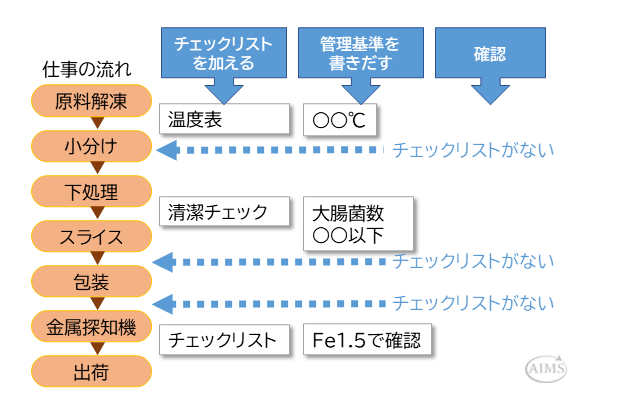

フローダイアグラムは以下のような手順で行います。

1.普段行っている仕事の流れを箇条書き(フロー)で書き出す(模造紙などに大きく書き出すなど)。

フローダイアグラムに記載する内容(箇所)

- 作業におけるすべての段階の順序、相互関係(原材料の受入→加熱→包装→梱包→出荷等のすべての製造工程)

- アウトソースしたプロセスや下請け業務などがある場合、外部委託した工程

- 原料や材料、加工助剤、包装材料、ユーティリティ、または工程に入る中間製品

- 再加工及び再利用が行われる箇所

- 最終製品、中間製品、副産物や廃棄物を搬出または取り除く箇所

2.自社で使っているチェックリストなどを仕事の流れに沿って並べる。

3.それぞれのチェックリストの管理基準を書き出す。

4.自社で使っているチェックリストなどを仕事の流れに沿って並べる。

現場確認をする

現状に基づき工程フローを作成したのち、書類だけのシステムにならないようにするために、フローダイアグラム等が実際の現場や環境と一致しているかを確認します。

「フローに漏れがないか」「汚染される可能性があるのではないか」「管理基準が明確になっているか」などをチェックしていきます。

管理手段、配置図を作成する

フロー図の見落とし等が起こらないよう、配置図を作成します。

配置図では、ハザード分析を実施するのに必要な範囲まで、それぞれのプロセス段階、既存の管理手段、食品安全に影響を与える手順等を明確にします。

フローダイアグラムを見直そう

フローダイアグラムが完成したら見直してみます。この例だと、「下処理」や「包装」などでは、現在チェックリストが存在していない状態です。

そのような場合、管理する必要がないかどうかを検討し、必要ならば新しいチェックリストなどを作成したり、各作業について誰の指示でどのように行うのかという手順をまとめていきます。

フローダイアグラムの目的を知っておこう

一般的な工程フロー図は、監査や顧客など外部に提示したり、あるいは現場の指導に使うなど、「見せる」資料として作ります。

一方、フローダイアグラムは、ハザード分析を実施するための内部資料として活用することが目的です。

このため、交差汚染の発生の可能性も踏まえ、実際に現場で作業したときにハザードが発生しないよう、明確で詳細な内容であること(管理基準を具体的数字などで記載しておく)ことが求められます。(「室温で」ではなく「25℃±5℃」のように数値化しておく)

組織の詳細な情報を全部書いてしまえば、情報流出につながるのでは?

という企業では、顧客や外部機関向けには要点だけまとめた「工程フロー図」を、ハザード分析用には「フローダイアグラム」と二種類作っています。

せっかく書類を作っても、それが単なるお飾りにしかなっていないために食品事故が起きてしまう…

そんな事態を防ぐために、ISO 22000ではここまで求めているのです。