ISO 22000を知ろう

食品安全に関する規格は数多く存在しますが、このページでは国際規格であるISO 22000の基本、考え方、規格要求事項の内容について解説しています。

- ISO 22000の目的と対象となる企業とは? 範囲について理解しておこう

- ISO 22000規格要求事項の内容をPDCAの流れに沿ってざっくり知っておこう

ISO 220001規格要求事項のメインは「8章 運用」の食品安全ハザード対策。ハザード対策に関するPRP(前提条件プログラム)やCCP、HACCP12手順の考え方については、別ページでも詳しく解説しているので、以下のページをご参照ください。

ISO 22000の目的と範囲について理解しておこう

ISO 22000の目的は、食の安全をめざすこと

さまざまな人の手が加わり、多くの工程をたどる食品製造の現場において、いつどこで食品危害が発生するか予想するのは困難です。

そこで、すべての工程を何らかの形で管理することで食の安全を守るというのがISO 22000の考え方です。

ISO 22000(食品安全マネジメントシステム/Food System Management System)とは、食品関連企業が食品安全を目指すための国際規格です。

ISO 22000の対象は、食に関わるすべての業種と業務

ISO 22000では、生産から消費までのすべての段階(フードチェーン)において食の安全を守ることを目指しています。食品に関係するさまざまな業種および職種が規格の範囲となっています。

(飲食店、流通業、運送業、食品の包装材を取り扱う会社、作業員のユニフォームを製造する会社、工場を建てる建設会社など)

工場で衛生的な食品を作っても、出荷後の温度管理ができていなかったり、出荷前の原材料の段階で基準を超えた農薬などが含まれていたりしたら、安全な食品にはならないからです。

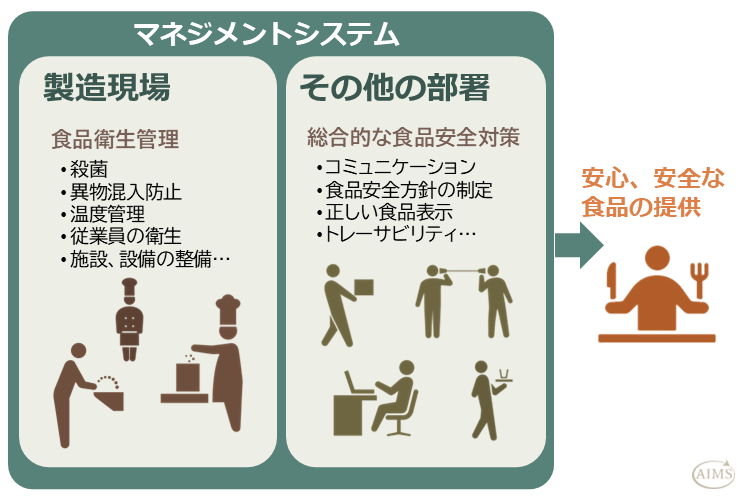

また、製造現場だけでなく、事務や営業職、経営者、パート、アルバイトまで食品に関わるすべての人たちも対象になります。製造過程での衛生基準をクリアするだけでなく、営業サイドや商品開発の分野も含めて、食の安全、安心を確保することを目指しています。

ISO 22000は、食の安全を会社全体のシステム(マネジメントシステム)として考えるため、設備や施設などハード面だけではなく、ソフト面(教育やコミュニケーション)まで重視した規格です。

ISO 22000規格要求事項の内容を知っておこう

ISO 22000規格要求事項とは

ISO 22000では、ISO 22000規格要求事項に沿ってPDCAサイクルを構築します。

ISO規格要求事項は、すべてのISOマネジメントシステムで共通の構成(全10章)となっています。

システム構築に関わるのは4章~10章ですが、他のISO規格と共通(類似)の部分と、規格独自の内容が書かれている部分があります。

ISO 22000では、特に「8章 運用」が重要。

もともとHACCP12手順(食品安全ハザード分析)が国際規格化されたという経緯もあり、「8章 運用」で具体的な食品安全対策を行うという構成になっています。

「8章 運用」では、組織の各部署や各担当において食品安全ハザードを管理しシステムを運用できるように、業務の具体的な計画や手順を整えます。

以下では、PDCAの流れに沿ってISO 22000規格をざっくりと説明しています。

他のISO規格と共通(類似)の内容、および詳細な説明を行っている部分についてはリンクを貼っていますので、リンク先をご覧ください。

ISO 22000規格要求事項をPDCAの流れで理解する

PLAN 【ISO 22000を計画する】

組織について整理する(4.1~4.4)

ISO 22000の目的(意図した結果)は、「顧客に安全、安心なものを届ける」ことです。これを達成するために、自社が克服すべき課題を整理します。

食品安全だけでなく組織を取り巻く社内、社外の様々な問題を、以下の3つの観点から社内の課題として認識していきましょう。

食品安全の3つの柱

- 食の安全性:消費者に安全(衛生的)な食品を届けるのは当然!HACCP手順で食の安全を守ろう

- 食品の防御:サイバーセキュリティ、意図的な汚染・攻撃…昨今の食品に対する脅威を防ごう

- 食品への信頼性:消費者にとって信頼も安全の一つ。食品表示偽装で信頼を損なわないようにしよう

課題を整理したうえで、適用範囲(ISO 22000を組織のどの範囲で構築するか)を決めます。

リーダーシップを明確にする(5.1~5.3)

トップマネジメント(経営層)が強くかかわり、説明責任を持つことが求められます。

- トップマネジメントは、食の安全を守るという意思を「食品安全方針」で表明します。

- 組織図や業務分掌を整えて、各役割の責任や権限を明確にします。

計画を作る(6.1~6.3)

組織のあるべき姿を目指し、食品安全の対策を整えても、未来永劫それを達成し続けることはありえません。組織が「予期しない状況」について「リスク」あるいは「機会」と捉え、どのような機会やリスクがあるか、予期しない状況が生じたとき組織はどのように対処すべきかについて計画していきます。

食品の製造工程における課題 (ハザード)だけでなく、組織全体における課題(リスク)も取り上げます。

支援体制を整える(7.1~7.5)

プロセスを管理しリスクや機会に対応するために必要な支援体制を整えます。これには、組織内の資源(人材、インフラストラクチャー、環境、監視測定機器、知識など)、人々の力量や教育訓練体制、コミュニケーションの方法などが含まれます。外部から提供されたものについても管理します。

また、これらを組織内の人々が共有し、組織外(第三者)に対して明確に示すために、必要な事項について文書化します。

DO 【ISO 22000を運用する】

運用するための計画や手順を整える(8.1~8.9)

食品安全の基礎要件(8.2-8.4)

食品安全対策を実施するためのベース(3つの基礎要件)を整えます。

- PRP(前提条件プログラム)

- PRPとは一般的な衛生管理(手洗い、従業員の教育など)に関する規定のこと。HACCP12手順の食品安全の衛生管理の前提となるプログラムを確立する。

- トレーサビリティシステム

- 製品はどのような経路を辿ってきたか、どこへ行くのかを追跡するトレーサビリティシステムを確立する。

- 緊急対応

- 食品安全または生産に悪影響を与える可能性のある緊急事態やインシデントを想定し、それらが発生した場合の対応についての手順を定める。

ハザード分析(8.5)

HACCP12手順に基づきハザード分析を行います。

ISO 22000では、社内のすべての工程を「何らかの方法」で管理することが求められますが、各工程を同じレベルで管理するのではなく、ハザード評価の結果により、管理すべき工程のうち、各工程ごとに管理方法を決めていきます。

管理レベルは、以下の3つに分類されます。

- 重点的に管理が必要な工程は→HACCPプラン

- 日常的に十分注意すべき工程は→OPRP

- ハザード評価に関係なく基本的な衛生管理を行うべき項目は→PRP

検証等(8.6~8.9)

運用開始前及び開始後に、妥当性確認、モニタリング記録の確認、是正処置記録の確認、製品検査、変更時の確認、監査などを行い、確実にハザード分析ができる体制を整えます。

CHECK 【ISO 22000をチェックする】

評価する(9.1~9.3)

- 製品やサービスを提供する過程(プロセス)に問題がなかったかどうかを、指標を決めて評価できるようにします。

- それらの結果をトップマネジメントに報告し、トップマネジメントは改善方向を指示して、プロセスを見直します。

ACT 【ISO 22000を改善する】

改善する(10.1~10.3)

- 不適切な製品やサービス(不適合)が発生した場合に備え、その処置法と是正処置について決めておきます。

- ミスやトラブルといった不適合に限らず、時代の流れや組織を取り巻く様々な状況の変化に合わせ、システムを絶えずアップデートしていく仕組みを作り、マネジメントシステムを最適化していきます。